Linie de producție complet automată a blocurilor de beton

--Introduce--

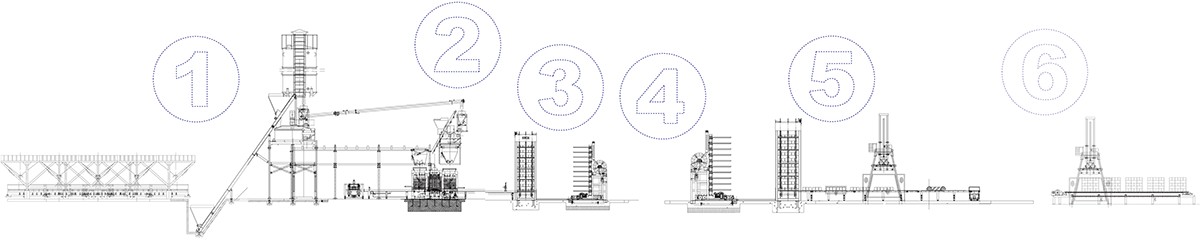

Linie complet automată: încărcătorul frontal va introduce diferite agregate în stația de dozare, le va măsura la greutatea necesară și apoi le va combina cu cimentul din silozul de ciment. Toate materialele vor fi apoi trimise la mixer. După ce sunt amestecate uniform, transportorul cu bandă va transporta materialele la mașina de fabricat blocuri. Blocurile finite vor fi transferate la elevatorul automat. Apoi, vagonul cu degete va duce toți paleții de blocuri în camera de întărire pentru întărire. Vagonul cu degete va duce celelalte blocuri întărite la coborâtorul automat. Iar tamburul de paleți poate elimina paleții unul câte unul, iar apoi cubatorul automat va lua blocurile și le va stivui într-o grămadă, apoi clema furcii poate duce blocurile finite în depozit pentru vânzare.

——Componentă——

1 Stație de dozare și amestecare

Sistemul de dozare și amestecare constă dintr-o stație de dozare multi-componentă care cântărește automat și transportă agregatele către malaxorul obligatoriu. Cimentul este transportat din silozul de ciment folosind un transportor cu șnec și cântărit automat la malaxor. După ce malaxorul și-a finalizat ciclul, betonul va fi transportat folosind sistemul nostru de containere suspendate către sistemul complet automat de fabricare a blocurilor.

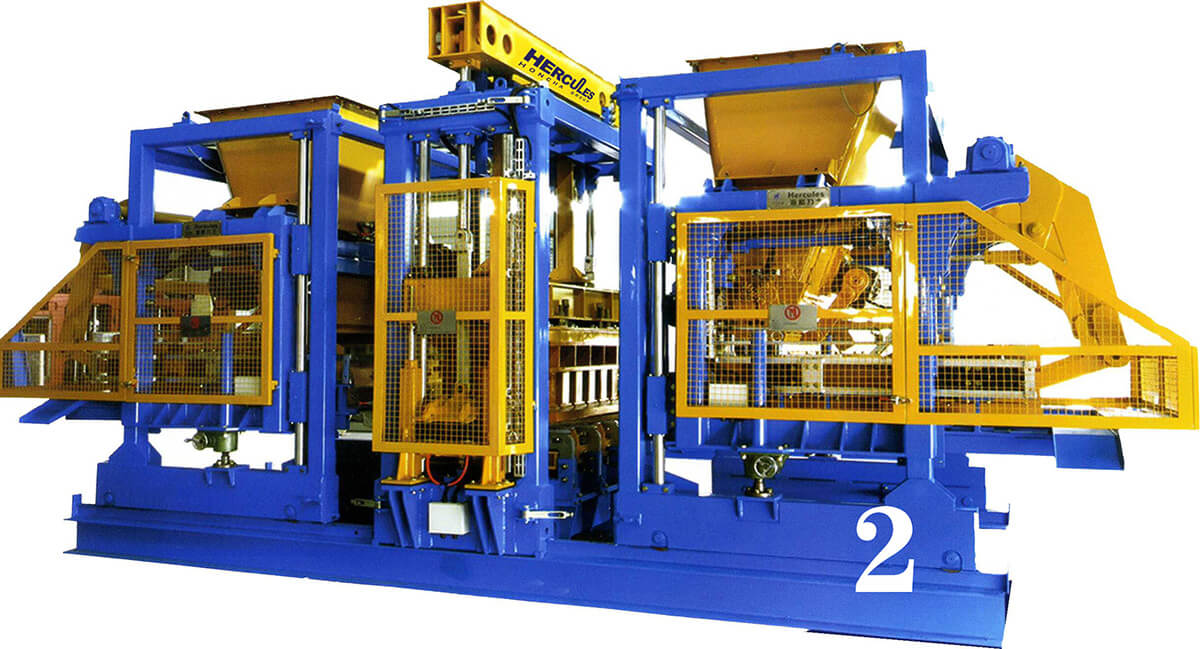

2. Mașină de blocuri

Betonul este împins la loc de o cutie de alimentare și distribuit uniform în cofrajul inferior femelă. Cofrajul superior mascul este apoi introdus în cofrajul inferior și se utilizează vibrații sincronizate ale mesei de la ambele cofraje pentru a compacta betonul în blocul dorit. Mașinii i se poate adăuga o secțiune de amestecare frontală complet automată pentru a permite producerea de pavele colorate.

Modele opționale de mașini de fabricat blocuri: Hercules M, Hercules L, Hercules XL.

3. Elevator de paleți

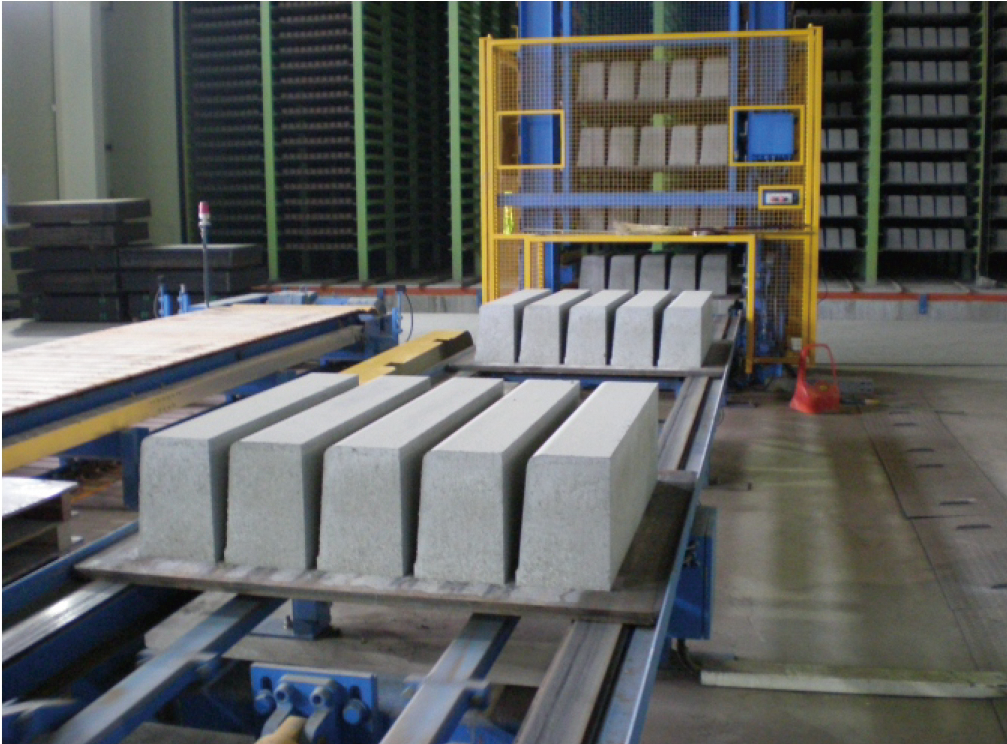

Blocurile proaspete sunt curățate pentru a se asigura că au toate aceeași înălțime și apoi transportate la sistemul de lift. Acestea pot fi fabricate la o înălțime de la nouă la doisprezece niveluri, cu câte doi paleți pe nivel de încărcător din bambus sau oțel cu blocuri proaspete.

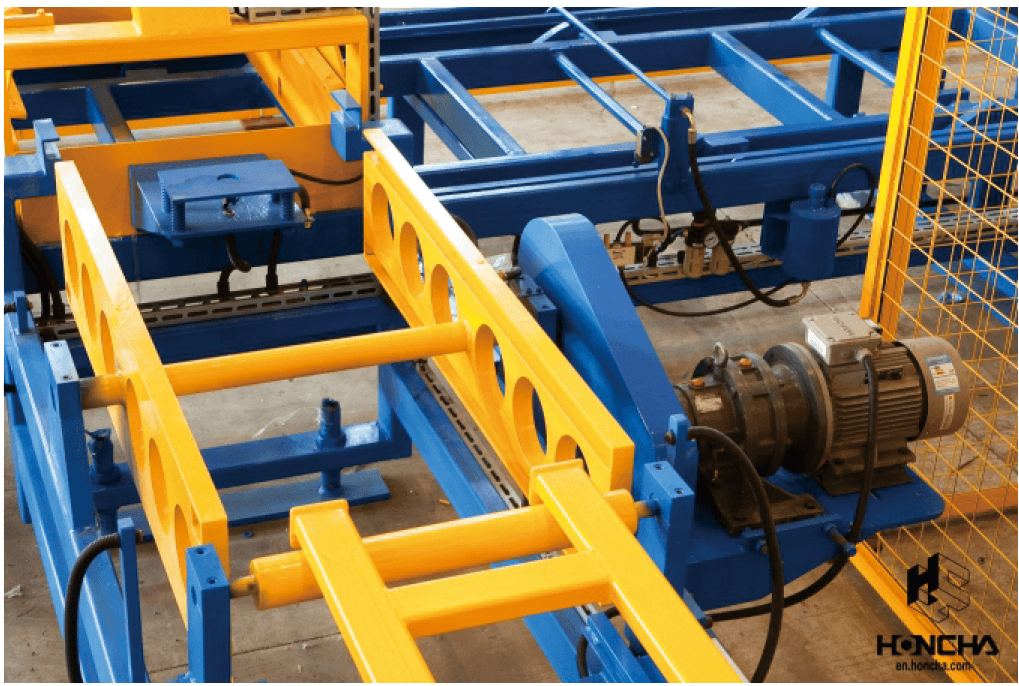

4. Sistem Finger Car (mamă și fiu)

Sistemul de vagoane cu degete este construit pe același număr de niveluri ca și sistemul elevatorului și este proiectat să reziste solicitării descărcării unui elevator cu capacitate maximă de blocuri sau pavele. Acesta va transporta și descărca încărcătura în camera de întărire pentru o perioadă de timp predeterminată, în funcție de locația geografică a fabricii. Blocurile vor fi descărcate și transportate la coborâtorul de marfă.

5. Coborâtor de paleți

Când paleții au fost complet încărcați în coborâtor, fiecare nivel este descărcat automat în sistemul de returnare a paleților și aliniat, gata pentru sistemul de cubare.

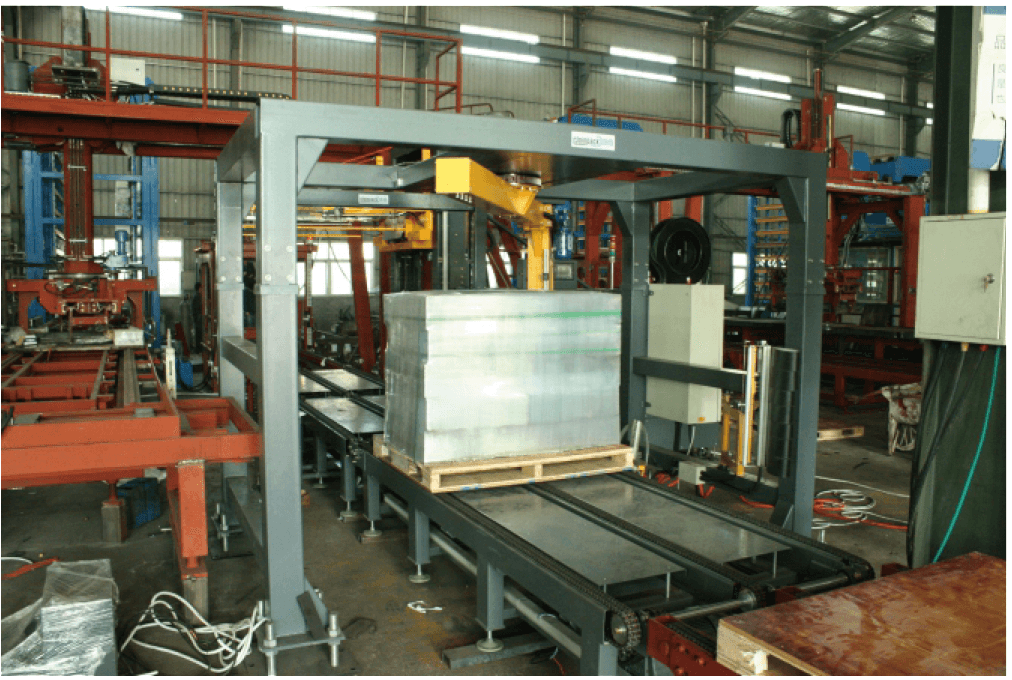

6. Sistem automat de cubare a blocurilor de tip gantry

Sistemul de cubicare va colecta blocurile sau pavelele de pe câte doi paleți și le va stivui pe transportorul de ieșire. Este echipat cu patru brațe de prindere acoperite cu cauciuc și este acționat hidraulic cu o mișcare orizontală de 360 de grade.

——Linie de producție complet automată——

| Linie de producție complet automată a blocurilor de beton: Articole | ||

| 1Stație automată de dozare | 2Mixer obligatoriu | 3Siloz de ciment |

| 4Transportor cu șnec | 5Solană de ciment | 6Bandă transportoare |

| 7Sistem de transport paleți | 8Mașină de blocuri de beton | 9Sistem de transport blocuri |

| 10Măturător de blocuri | 11Lift | 12Coborâtor |

| 13Palet Tumbler | 14Cuber automat de tip gantry | 15Sistem auto cu degete |

| 16Camera centrală de control | 17Stație hidraulică | 18 aniÎncărcător frontal |

| 19Stivuitor | 20Cameră de întărire | |

Mașină de ambalat

Rotirea paleților

Cameră de maturare

Partea uscată

Capacitate de producție

★Pentru alte dimensiuni de cărămizi nemenționate, se pot furniza desene pentru a solicita informații despre capacitatea specifică de producție.

| Capacitatea de producție | ||||||

| Hercule M. | Plăci de producție: 1400 * 900 Zona de producție: 1300 * 850 Înălțimea pietrei: 40 ~ 500 mm | |||||

| Mândru | Dimensiune (mm) | Amestec facial | Bucăți/ciclu | Cicluri/min | Producție/8h | Producție m3/8h |

| Cărămidă standard | 240×115×53 | X | 60 | 4 | 115.200 | 169 |

| Bloc gol | 400*200*200 | X | 12 | 3.5 | 20.160 | 322 |

| Bloc gol | 390×190×190 | X | 12 | 3.5 | 20.160 | 284 |

| Cărămidă goală | 240×115×90 | X | 30 | 3.5 | 50.400 | 125 |

| Pavaj | 225×112,5×60 | X | 30 | 4 | 57.600 | 87 |

| Pavaj | 200*100*60 | X | 42 | 4 | 80.640 | 97 |

| Pavaj | 200*100*60 | O | 42 | 3.5 | 70.560 | 85 |

| Hercule L. | Plăci de producție: 1400 * 1100 Zona de producție: 1300 * 1050 Înălțimea pietrei: 40 ~ 500 mm | |||||

| Mândru | Dimensiune (mm) | Amestec facial | Bucăți/ciclu | Cicluri/min | Producție/8h | Producție m3/8h |

| Cărămidă standard | 240×115×53 | X | 80 | 4 | 153.600 | 225 |

| Bloc gol | 400*200*200 | X | 15 | 3.5 | 25.200 | 403 |

| Bloc gol | 390×190×190 | X | 15 | 4 | 14.400 | 203 |

| Cărămidă goală | 240×115×90 | X | 40 | 4 | 76.800 | 191 |

| Pavaj | 225×112,5×60 | X | 40 | 4 | 76.800 | 116 |

| Pavaj | 200*100*60 | X | 54 | 4 | 103.680 | 124 |

| Pavaj | 200*100*60 | O | 54 | 3.5 | 90.720 | 109 |

| Hercules XL | Panouri de producție: 1400 * 1400 Zona de producție: 1300 * 1350 Înălțimea pietrei: 40 ~ 500 mm | |||||

| Mândru | Dimensiune (mm) | Amestec facial | Bucăți/ciclu | Cicluri/min | Producție/8h | Producție m3/8h |

| Cărămidă standard | 240×115×53 | X | 115 | 4 | 220.800 | 323 |

| Bloc gol | 400*200*200 | X | 18 | 3.5 | 30.240 | 484 |

| Bloc gol | 390×190×190 | X | 18 | 4 | 34.560 | 487 |

| Cărămidă goală | 240×115×90 | X | 50 | 4 | 96.000 | 239 |

| Pavaj | 225×112,5×60 | X | 50 | 4 | 96.000 | 146 |

| Pavaj | 200*100*60 | X | 60 | 4 | 115.200 | 138 |

| Pavaj | 200*100*60 | O | 60 | 3.5 | 100.800 | 121 |

+86-13599204288

+86-13599204288